Während in vielen anderen Industrien 3D-Druck schon länger eine maßgebliche Rolle spielt, holt die Automobilindustrie in diesem Bereich nur nach und nach auf. Mit einem auf 3D-Druck spezialisierten Technologie-Campus katapultiert sich BMW in Sachen additive Fertigung nun ganz nach vorne.

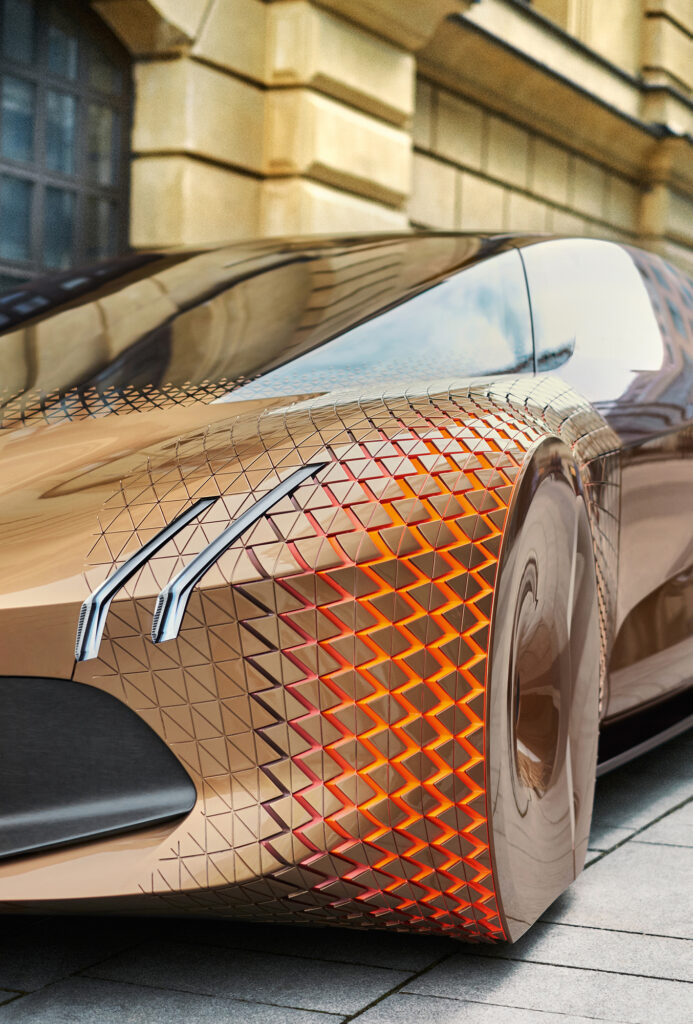

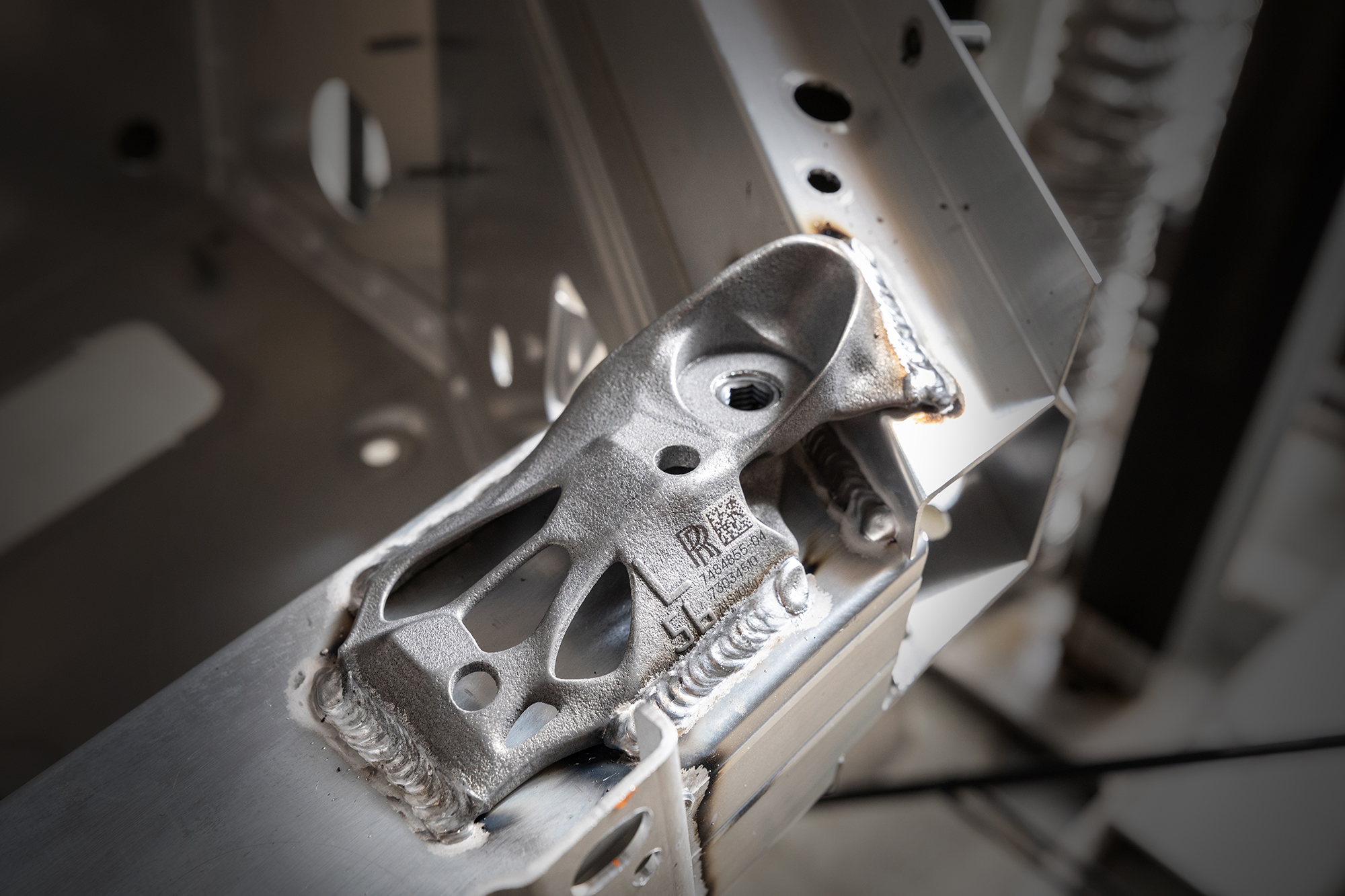

In den vergangenen drei Jahrzehnten wurde die produzierende Industrie von einer Welle erfasst, die man im übertragenen Sinn auch als »Druckwelle« bezeichnen könnte. Schuld daran ist der 3D-Druck, auch »Additive Fertigung« genannt. Allerdings hat das Verfahren, das im Wesentlichen die computergesteuerte Schichtung eines bestimmten Materials ermöglicht, trotz zahlreicher Vorteile wie Zeitersparnis und Abfallvermeidung in der Automobilindustrie bislang nur eine untergeordnete Rolle gespielt. Ausreichend Forschungskapazitäten waren zwar vorhanden, der Weg in den Bereich der Massenfertigung war dennoch eher eine holprige Forststraße als eine frisch asphaltierte Autobahn. Einzig bei der kostenintensiven Einzelfertigung von Ersatzteilen älterer Modelle setzte man auf das innovative Herstellungsverfahren. In deutlich reduzierterer Variante als nun geplant und teilweise bereits realisiert, setzt BMW schon seit knapp 30 Jahren auf additive Fertigungsverfahren. Anfangs waren es vor allem Prototypenteile für Konzeptfahrzeuge und nach und nach auch kleinere Serien, wie beispielsweise für Komponenten des Rolls-Royce Phantom, die aus dem 3D-Drucker kamen.

Das Additive Manufacturing Center in München

Im vergangenen Jahr hat die BMW Group dem Fertigungsverfahren ordentlich Platz eingeräumt. Und zwar im wahrsten Sinne des Wortes: 15 Millionen Euro investierte man in einen Technologie-Campus für 3D-Druck in Oberschleißheim bei München. Seit Juni 2020 finden hier die Produktion von Prototypen- und Serienbauteilen, die Forschung an neuen 3D-Drucktechnologien und die dazugehörige Qualifizierung von Mitarbeitern und Mitarbeiterinnen gebündelt statt. Im nächsten Schritt soll die Additive Fertigung industrialisiert und nachhaltig in die verschiedenen Unternehmensbereiche integriert werden. Dazu gehören vor allem die Fahrzeugentwicklung und Produktion. »Verfahren wie Additive Manufacturing helfen uns, Entwicklungszyklen zu beschleunigen und damit unsere Fahrzeuge schneller zur Serienreife zu führen. Auch die Produktionszeiten von Bauteilen werden durch 3D-Druck kürzer, gleichzeitig werden hohe Qualitätsansprüche erfüllt«, erklärt Daniel Schäfer, Bereichsleiter für die Produktionsintegration und das Pilotwerk bei der BMW Group.

Generative Design für eine neue Generation der Gestaltung

Eine wichtige Rolle beim 3D-Druck wie auch in der Weiterentwicklung der Zusammenarbeit von Computer und Konstrukteur spielt der Einsatz von generativem Design. Dabei werden unterschiedliche Entwurfs- und Konstruktionsvarianten, die sich an der Formensprache der Natur orientieren, erkundet. Zunächst wird das gestalterische Ziel formuliert und festgesetzt, bevor es zusammen mit verschiedenen Parametern wie Leistung, Werkstoff, Größe, Gewicht in eine Software eingegeben wird. Mithilfe der Software werden im nächsten Schritt, basierend auf Algorithmen des maschinellen Lernens und durch Kombination der Eingabeparameter, alle möglichen Lösungen und Entwurfsalternativen generiert.

Auch die BMW Tochter Designworks, deren multinationales Team unter anderem maßgeblich an der Entwicklung der Marke BMW i mitgearbeitet hat, greift für unterschiedlichste Anwendungen auf generatives Design zurück. »Wir speisen neben technischen Parametern auch Designkonzepte in das Programm ein. Es ist lernfähig und berücksichtigt die unterschiedlichen Vorgaben bei der Erstellung von Varianten«, sagt Holger Hampf, Präsident von Designworks. Wie er weiter ausführt, hilft die künstliche Intelligenz allerdings eher bei der Effizienz als der Entwicklung vollkommen neuer Designs. »Der Designer wird zum Dirigenten, gibt Richtungen vor, trifft Entscheidungen.« Routineaufgaben können in Zukunft also an KI abgegeben werden, für autonome Entscheidungen des Designers oder der Designerin bleibt seiner Meinung nach aber trotzdem genug Platz. »In unserer Arbeit lassen wir Kopf und Herz sprechen. Nur so kann wirkliche Schönheit entstehen«, fasst er zusammen.

Kein Grund am Boden zu bleiben

Nicht nur in der Automobilindustrie ist man beim Thema KI auf den Geschmack gekommen. So verwendete der Flugzeughersteller Airbus generatives KI-Design, um eine Kabinen-Trennwand für die A320-Flotte zu gestalten. Auf Basis technischer Vorgaben wie Größe und Design wurden mithilfe einer intelligenten Software Design-Optionen für Trennwände entwickelt und unzählige Varianten und Konfigurationen durchgetestet. Allerdings nicht manuell, sondern direkt vom generativen System. Bei jedem einzelnen Durchlauf wusste der Algorithmus ein bisschen besser, auf welches Ziel er zusteuert. Schlussendlich kam eine Trennwand dabei heraus, die um 45 Prozent leichter als die Vorgängerwand ist, aber genauso stabil. [Red]

Fertigung einzelner Karosserieteile eines Rolls-Royce mittels 3D-Druck.